Welke materialen worden gebruikt bij 3D-geprinte inlegzolen?

3D-printtechnologie heeft de manier waarop inlegzolen worden geproduceerd ingrijpend veranderd. Waar traditionele inlegzolen vaak bestaan uit samengestelde lagen van schuim, kurk of kunststof, biedt 3D-printen nieuwe mogelijkheden met innovatieve materialen. De keuze van het materiaal bepaalt niet alleen de duurzaamheid en ondersteuning van de zool, maar ook het draagcomfort en de aanpasbaarheid aan individuele behoeften.

Welke materialen worden gebruikt bij 3D-geprinte steunzolen? En welke eigenschappen maken deze materialen geschikt voor podotherapeutische toepassingen?

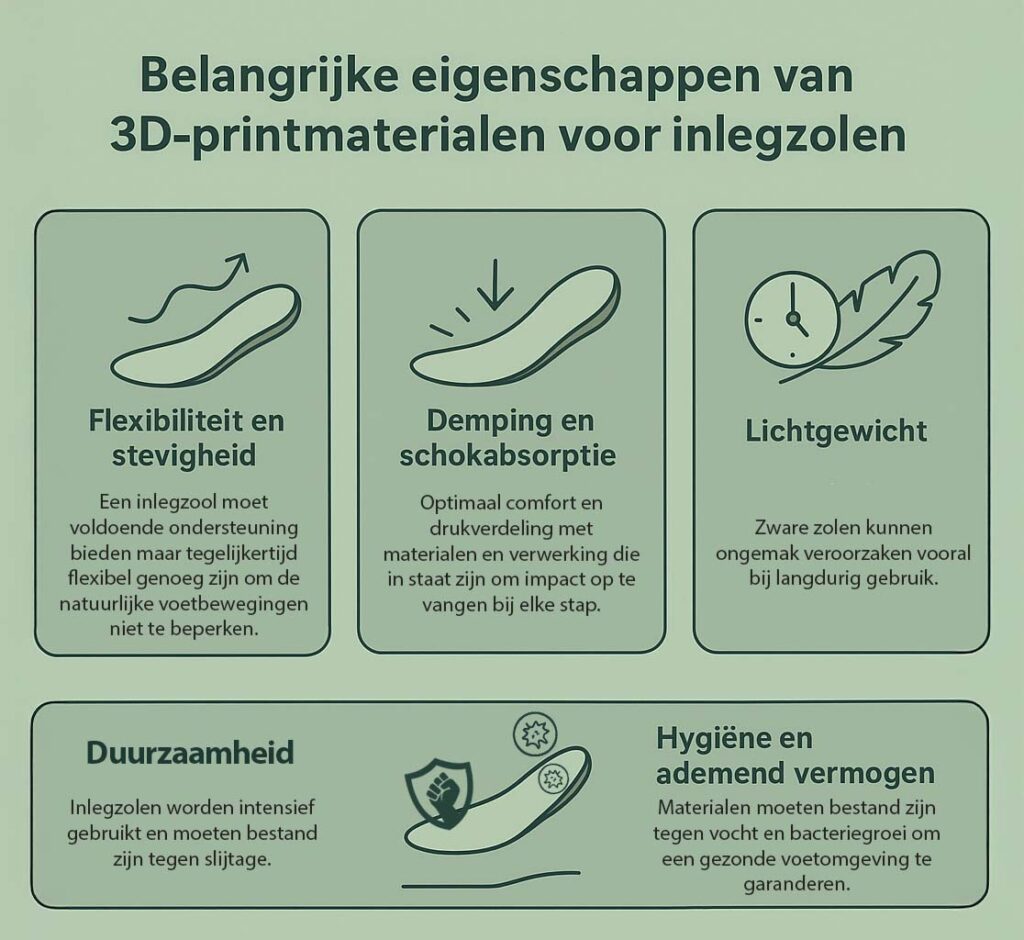

Belangrijke eigenschappen van 3D-printmaterialen voor inlegzolen

Een zool moet voldoen aan specifieke eisen om effectief te zijn. Daarom worden 3D-printmaterialen geselecteerd op basis van de volgende kenmerken:

- Flexibiliteit en stevigheid – Een inlegzool moet voldoende ondersteuning bieden, maar tegelijkertijd flexibel genoeg zijn om de natuurlijke voetbeweging niet te beperken.

- Demping en schokabsorptie – Voor optimaal comfort en drukverdeling moeten materialen in staat zijn om impact op te vangen. Wist je dat je bij 3D geprinte zolen verschillende hardheden kunt creëren in 1 geprinte zool?

- Duurzaamheid – Inlegzolen worden intensief gebruikt en moeten bestand zijn tegen slijtage.

- Lichtgewicht – Zware zolen kunnen ongemak veroorzaken, vooral bij langdurig gebruik.

- Hygiëne en ademend vermogen – Materialen moeten bestand zijn tegen vocht en bacteriegroei om een gezonde voetomgeving te garanderen.

Veelgebruikte materialen voor 3D-geprinte inlegzolen

1. TPU (Thermoplastisch Polyurethaan)

TPU is een van de meest gebruikte materialen voor 3D-geprinte inlegzolen. Het combineert flexibiliteit met stevigheid, waardoor het ideaal is voor zowel dagelijkse-, sport- als medische toepassingen.

Voordelen van TPU:

- Goede balans tussen flexibiliteit en ondersteuning

- Slijtvast en duurzaam

- Bestand tegen vocht en bacteriën

- Lichtgewicht en comfortabel

TPU wordt vaak gebruikt bij zolen die verschillende zones met verschillende hardheden vereisen. Dit kan binnen één printproces worden gerealiseerd, waardoor de zool een optimale drukverdeling krijgt.

2. PA (Polyamide) – Nylon

Polyamide, beter bekend als nylon, is een veelgebruikt materiaal bij SLS (Selective Laser Sintering) 3D-printtechnologie. Het is een stevig en slijtvast materiaal dat geschikt is voor langdurig gebruik.

Voordelen van PA/Nylon:

- Zeer sterk en duurzaam

- Bestand tegen hoge belastingen

- Lichtgewicht

- Goede chemische en thermische bestendigheid

Nylon wordt vaak gekozen voor zolen die extra stevigheid en structurele integriteit vereisen, bijvoorbeeld bij zware belasting of medische toepassingen.

3. TPE (Thermoplastisch Elastomeer)

TPE lijkt qua eigenschappen op TPU, maar is nog elastischer en biedt een zachter draaggevoel. Dit materiaal wordt vaak gebruikt voor steunzolen waarbij extra demping en flexibiliteit gewenst zijn.

Voordelen van TPE:

- Hoge elasticiteit

- Uitstekende schokabsorptie

- Comfortabel en flexibel

- Bestand tegen scheuren en slijtage

TPE is ideaal voor zolen die bedoeld zijn voor sporters of mensen met gevoelige voeten die extra comfort nodig hebben.

4. SLA-harsen (Resin voor Stereolithografie)

SLA-harsen worden minder vaak gebruikt voor inlegzolen, maar bieden wel voordelen voor precisie-geprinte onderdelen. Deze harsen worden uitgehard met UV-licht en kunnen op maat worden afgestemd op specifieke behoeften.

Voordelen van SLA-harsen:

- Zeer hoge precisie en detailniveau

- Gladde afwerking zonder nabewerking

- Geschikt voor medische toepassingen

Welk materiaal raden wij aan voor podotherapeuten?

Voor podotherapeuten die overstappen op 3D-geprinte inlegzolen is TPU (Thermoplastisch Polyurethaan) de beste keuze. Dit materiaal biedt een optimale balans tussen flexibiliteit en stevigheid, waardoor het geschikt is voor zowel dagelijkse toepassingen als sport- en medische steunzolen.

Daarnaast maakt 3D-printen met TPU het mogelijk om zolen zonder nabewerking direct in de praktijk te produceren. Dit bespaart tijd en zorgt voor een constante kwaliteit zonder afhankelijk te zijn van externe leveranciers.

Voor podotherapeuten die op zoek zijn naar een efficiënte, duurzame en hoogwaardige oplossing, is TPU de ideale keuze.

Plan een gratis demo en ontdek zelf het verschil

Benieuwd hoe PodoPrinter jouw praktijk efficiënter maakt? In een persoonlijke demo laten we je zien hoe je zelf steunzolen print, zonder stof, herrie of verspilling. Ontdek hoe je tot 20% tijd bespaart per paar en volledige controle houdt over je productie.

Wat kun je verwachten?

✅ Een demonstratie van de 3D-printer in actie

✅ Uitleg over de voordelen voor jouw praktijk

✅ De mogelijkheid om al je vragen te stellen

Vraag nu een gratis demo aan of neem contact op voor meer informatie.

Wat is het verschil tussen standaard en 3D-geprinte inlegzolen?

Inlegzolen zijn een essentieel hulpmiddel voor mensen met voetklachten, houdingsproblemen of overbelasting. Traditioneel worden zolen op maat gemaakt via handmatige bewerkingen of CNC-freesmachines. Tegenwoordig biedt 3D-printtechnologie een oplossing die zowel podotherapeuten als patiënten voordelen oplevert.

Wat zijn de belangrijkste verschillen tussen standaard zolen en 3D-geprinte zolen? En waarom kiezen steeds meer podotherapeuten voor deze moderne productiemethode?

Hoe worden standaard inlegzolen gemaakt?

Traditionele zolen worden op verschillende manieren geproduceerd. De meest voorkomende methoden zijn:

- Handmatige vervaardiging: Een podotherapeut past een bestaande zool handmatig aan door deze te schuren, te verlijmen en eventueel te verharden met een toplaag. Dit proces is arbeidsintensief en kan per paar veel tijd kosten.

- CNC-frezen: Bij deze methode wordt een zool uit een blok materiaal gefreesd op basis van een digitale scan. Hoewel dit proces geautomatiseerd is, leidt het tot veel afval. Tot 95 procent van het gebruikte materiaal wordt namelijk weggegooid.

- Prefab zolen: Sommige leveranciers bieden standaard zolen met lichte aanpassingen, maar deze bieden minder maatwerk en optimale ondersteuning dan volledig op maat gemaakte zolen.

Hoewel deze methoden hun waarde hebben bewezen, brengen ze ook uitdagingen met zich mee. Het handmatige proces kost veel tijd, CNC-frezen is niet duurzaam en externe productie zorgt voor vertraging en extra kosten.

Hoe werken 3D-geprinte inlegzolen?

Bij 3D-printen wordt een zool laag voor laag opgebouwd uit een speciaal materiaal, op basis van een digitale scan. Dit proces biedt diverse voordelen ten opzichte van traditionele methoden:

- Volledig maatwerk zonder handmatige nabewerking: Omdat de zool direct volgens specificatie wordt geprint, zijn schuren, lijmen en bijstellen overbodig. Dit bespaart tijd en verhoogt de precisie.

- Minder afval: In tegenstelling tot CNC-frezen, waarbij grote delen van het materiaal verloren gaan, wordt bij 3D-printen alleen het benodigde materiaal gebruikt. Dit maakt het proces duurzamer.

- Mogelijkheid om verschillende hardheden te combineren: Met een 3D-printer kunnen verschillende zones binnen één zool variëren in hardheid. Dit betekent dat bepaalde delen van de zool steviger zijn, terwijl andere juist meer demping bieden. Bij traditionele zolen is dit vaak niet mogelijk zonder extra lagen toe te voegen.

- Snellere productie en minder afhankelijkheid van leveranciers: Omdat 3D-printers in-house kunnen worden gebruikt, hoeven podotherapeuten niet meer te wachten op externe leveringen. Dit verhoogt de flexibiliteit en verkort de doorlooptijd van diagnose tot aflevering van de zool.

- Schonere en gezondere werkomgeving: Bij 3D-printen komen geen schuurstof of lijmdampen vrij, wat zorgt voor een veiligere werkomgeving zonder noodzaak voor extra afzuiginstallaties.

Waarom overstappen op 3D-geprinte zolen?

Waarom overstappen op 3D-geprinte zolen?

Podotherapeuten die overstappen op 3D-printtechnologie besparen niet alleen tijd, maar verbeteren ook de efficiëntie van hun praktijk. Veel podotherapeuten lopen namelijk tegen de volgende problemen aan:

- Tijdverlies door handmatige nabewerking

- Vertragingen door uitbesteding aan CNC-frezen

- Hoge kosten voor afvalverwerking en externe productie

- Ongezonde werkomstandigheden door stof en lijmgeuren

Met een 3D-printer, zoals de Modula, worden deze problemen opgelost. De printer stelt podotherapeuten in staat om direct in de praktijk maatwerk steunzolen te produceren, met minimale nabewerking en zonder afhankelijk te zijn van externe partijen. Dit resulteert in een tijdsbesparing van gemiddeld twintig procent, wat neerkomt op een volledige werkdag per week.

Plan een gratis demo en ontdek zelf het verschil

Benieuwd hoe PodoPrinter jouw praktijk efficiënter maakt? In een persoonlijke demo laten we je zien hoe je zelf steunzolen print, zonder stof, herrie of verspilling. Ontdek hoe je tot 20% tijd bespaart per paar en volledige controle houdt over je productie.

Wat kun je verwachten?

✅ Een demonstratie van de 3D-printer in actie

✅ Uitleg over de voordelen voor jouw praktijk

✅ De mogelijkheid om al je vragen te stellen

Vraag nu een gratis demo aan of neem contact op voor meer informatie.

Hoe podotherapeuten 20% tijd besparen met 3D-geprinte inlegzolen

Podotherapeuten werken dagelijks aan het verbeteren van de houding en mobiliteit van hun patiënten. Inlegzolen spelen daarbij een belangrijke rol, maar het maken en bestellen ervan kost veel tijd. Methodes, zoals handmatige aanpassingen of CNC-frezen, brengen stof, herrie en afval met zich mee. Gelukkig is er een innovatieve oplossing: 3D-geprinte zolen. Hiermee bespaar je tijd, verbeter je de efficiëntie en houd je meer controle over je productieproces.

Het probleem: tijdrovende productie en afhankelijkheid

Veel podotherapeuten lopen tegen dezelfde problemen aan bij het produceren of inkopen van inlegzolen:

- Tijdsintensief handwerk

Het schuren, verlijmen en afwerken van zolen kost veel tijd en vraagt om precisie. Dit gaat ten koste van de tijd die besteed kan worden aan patiëntenzorg. - Afhankelijkheid van externe leveranciers

Wanneer zolen worden uitbesteed aan een externe partner, betekent dit wachttijd. De levering kan dagen duren, en als er een fout is in de maatvoering of afwerking, moet de hele bestelling opnieuw worden gedaan. - Veel afval en ongezonde werkomstandigheden

CNC-frezen werkt met grote blokken materiaal waarvan tot 95 procent afval wordt. Daarnaast zorgt het proces voor veel stof en chemische dampen van lijmen en coatings. Dit is niet alleen slecht voor het milieu, maar ook voor de gezondheid van de behandelaar.

Hoe 3D-geprinte inlegzolen tijd besparen

Met een 3D-printer voor zolen, zoals de MODULA van PodoPrinter , haal je de volledige productie in eigen huis. Dit levert aanzienlijke voordelen op:

- Automatisering van het productieproces

De 3D-printer maakt zolen zonder dat hier handmatig schuren of lijmen aan te pas komt. Dit bespaart tijd en verlaagt de fysieke belasting. - Snellere levertijd en minder afhankelijkheid

Omdat je zelf de productie in handen hebt, hoef je niet meer te wachten op externe leveranciers. Dit betekent dat zolen direct klaar zijn voor gebruik, zonder extra transportkosten of lange levertijden. - Consistente kwaliteit zonder handmatige fouten

Handmatige aanpassingen leiden tot kleine variaties in de afwerking van zolen. Met een 3D-printer wordt elk paar identiek en exact volgens specificatie geprint, wat de kwaliteit en pasvorm verbetert. - Schonere en gezondere werkomgeving

Een 3D-printer werkt zonder freesstof en schadelijke lijmdampen. Dit zorgt voor een veiligere werkplek en minder noodzaak voor dure afzuiginstallaties. - Minder afval en lagere kosten

In plaats van een groot blok materiaal uit te frezen, gebruikt de printer precies de hoeveelheid grondstof die nodig is. Dit bespaart niet alleen kosten, maar is ook duurzamer.

Wat betekent dit voor de dagelijkse praktijk?

Door over te stappen op 3D-geprinte zolen kunnen podotherapeuten efficiënter werken en meer patiënten helpen zonder extra personeel in te zetten. De tijdsbesparing loopt op tot twintig procent, wat neerkomt op een volledige werkdag per week. Dit geeft ruimte om meer consulten in te plannen of juist de werkdruk te verlagen.

Daarnaast biedt 3D-printen nieuwe mogelijkheden. Zo is het mogelijk om verschillende hardheden binnen één zool te integreren, waardoor nog betere ondersteuning kan worden geboden. Ook kunnen patiëntgegevens direct in de zool worden geprint, zodat er nooit verwarring ontstaat over welke zolen bij welke patiënt horen.

Meer controle en minder verlies van tijd

Innovaties in de zorg draaien steeds meer om efficiëntie en maatwerk. 3D-geprinte zolen passen perfect binnen deze trend. Ze maken de productie sneller, schoner en minder afhankelijk van externe partijen.

Voor podotherapeuten die hun workflow willen optimaliseren, kosten willen verlagen en een gezondere werkomgeving willen creëren, is 3D-printen een logische volgende stap. De overstap betekent niet alleen een efficiëntere praktijkvoering, maar ook een verbeterde ervaring voor de patiënt.

Wil je meer controle over je productie en minder tijd verliezen aan handmatige aanpassingen? Dan is 3D-printen de toekomst voor jouw praktijk.

Benieuwd wat PodoPrinter voor jouw praktijk kan betekenen?

Wilt u ook profiteren van de voordelen van 3D-geprinte zolen? Neem dan contact op voor een vrijblijvende demonstratie van onze Modula.